avantage 5 technologie de matériau prototype exclusive

Le processus technologique unique utilisé chez Chain-Ray permet au matériau utilisé d'être le même du prototype à la production en série.

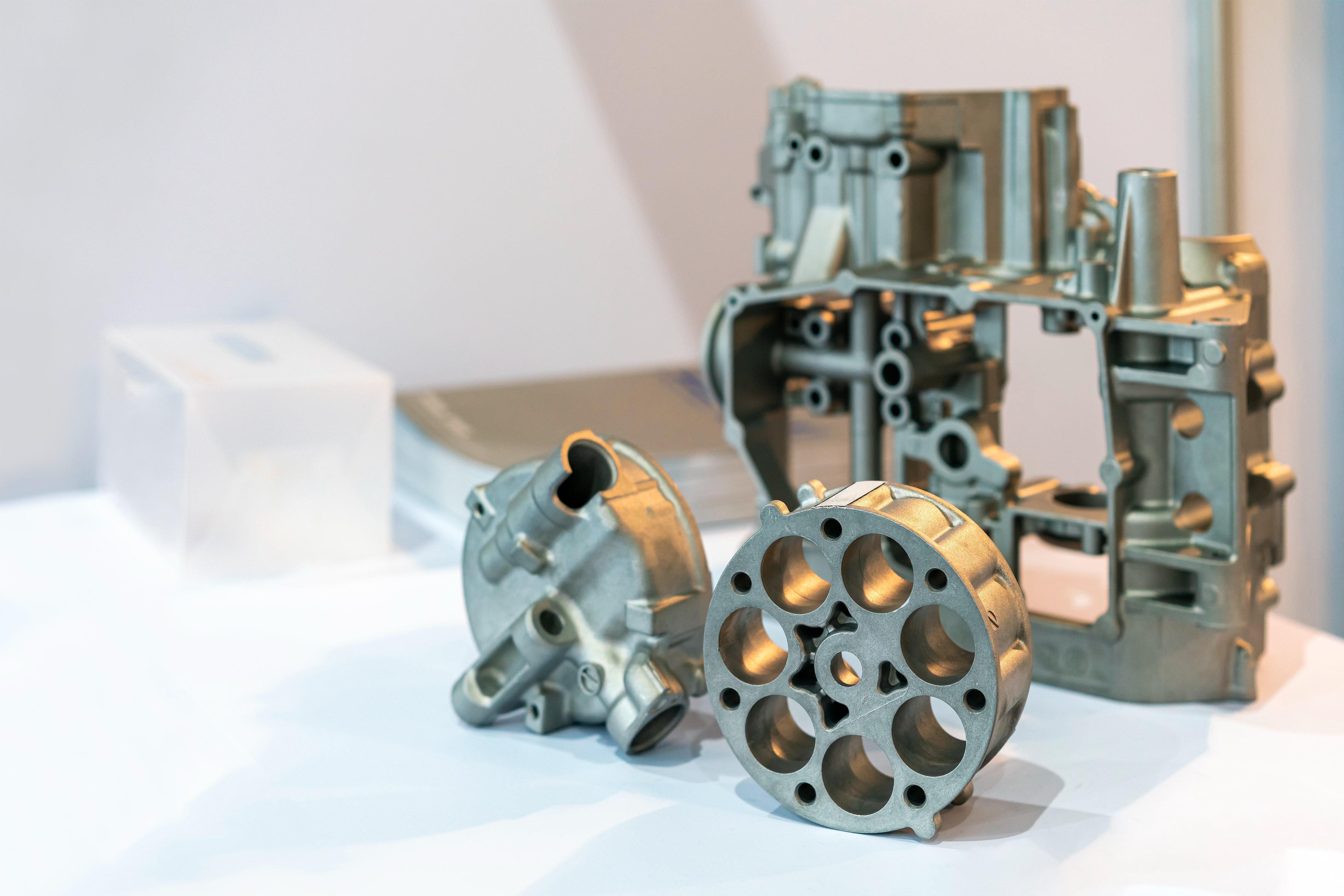

En tant que client, vous devez être en mesure de vérifier la fonctionnalité du produit et son acceptation par le marché. Avant le début de la production en série d'un nouveau produit, nos clients reçoivent leurs échantillons de produit en utilisant l'impression 3D, le traitement CNC ou le moulage au silicone. En règle générale, l'étape de prototypage est différente de la production en série lorsque le moulage par injection de métal, la fabrication de métal, le moulage sous pression de métal, la métallurgie des poudres métalliques, le moulage à la cire perdue de métal, le moulage par injection de métal ou le moulage par injection de plastique sont utilisés. Vous ne voulez pas prendre le risque d'un écart entre le prototype et le produit fini réel.

Heureusement, l'équipe d'ingénierie mécanique de Chain-Ray a réalisé une avancée majeure dans ce domaine. Nous avons développé une nouvelle technologie de traitement unique pour produire des échantillons et des prototypes en utilisant le même matériau que le produit réel au stade de la production en série. Elle élimine avec succès l'écart et les différences entre le test de l'échantillon et le produit réel.

Usinage CNC

Actuellement, l'usinage CNC est la méthode la plus utilisée pour la production d'échantillons, de modèles ou de prototypes de pièces mécaniques. En effet, l'usinage CNC permet de produire des matériaux plastiques et métalliques et offre une grande précision d'échantillonnage. Cela répond aux exigences des clients en matière d'apparence, de géométrie et de structure du produit. Le client peut vérifier que la structure interne et externe est correcte et si les composants électroniques peuvent être assemblés ensemble. L'usinage CNC convient à la production d'environ 5 à 10 pièces ou d'un petit nombre de modèles de produits.

Coulée en silicone

La capacité de moulage en silicone de Chain-Ray maintient le même niveau de qualité que le produit fini réel pendant la phase de production en série. Cela inclut les produits avec un niveau de brillance, de texture ou de couleur impliqué. Le prototype peut être fabriqué exactement de la même manière que le produit fini que chaque client reçoit. Cela signifie que vous serez sûr que votre prototype est une démonstration précise de ce que vos clients finaux verront. Cela vous permet de mieux comprendre les réactions du marché avant d'investir dans le coût de création de moules.

Nous pensons que le choix du processus de conception et de fabrication du produit le plus adapté dépend d'une communication complète entre le client et l'équipe d'experts en composants mécaniques. Lorsque vous travaillez avec Chain-Ray, vous bénéficiez également du soutien de plus de 200 fournisseurs et fabricants du monde entier. Avec l'étendue et la profondeur de chaque étape du processus, Chain-Ray offre un service véritablement complet.

Étude de cas : Bien que collectivement appelés « alliage d’aluminium », chaque matériau en alliage d’aluminium est en réalité très différent. Que devons-nous faire ?

Même si vous n'êtes pas familier avec l'alliage d'aluminium, vous devez savoir que le matériau en alliage d'aluminium peut être divisé en centaines de nombres en fonction de la composition et du contenu de l'alliage différent ; par exemple : l'alliage d'aluminium 6061 est composé de magnésium et de silicium comme principaux éléments d'alliage, qui a une bonne conductivité thermique. Cependant, si l'alliage d'aluminium ADC 12 est choisi pour le processus de moulage sous pression, le problème de dissipation thermique sera insuffisant en raison de la teneur élevée en impuretés ADC 12, et des trous de dissipation thermique supplémentaires doivent être ouverts sur le produit. Cependant, Chain-Ray est désormais en mesure d'appliquer l'ADC 12 au stade de la fabrication d'échantillons ou de modèles grâce à une technologie de traitement spéciale, aidant les clients à identifier le problème à l'avance au stade de la fabrication d'échantillons ou de modèles, et à réfléchir à des contre-mesures pour éviter l'impact négatif de la réparation ou de la modification des moules par la suite, augmentant le coût de production et retardant le lancement du produit.